樹脂加工レスキュー工場では、お客様のニーズを実際に図面などを見ながらヒアリングさせて頂き、最適なご提案をしています。より良い製品にする為の改善を可能にする専門的な知識や技術、「専門力」が自慢です。

合成樹脂が実用化されて150年あまり。しかし、現在のように多彩な材料が大量にかつ多様な用途に使われるようになったのは、戦後の高度成長期からです。様々な材料が開発され市場に投入される中、私たちは「できないは言わない」を合言葉に、果敢に新しい材料の加工に取り組んできました。

とてつもなくひずみが出てしまう材料、温度により大きく寸法が変わってしまう材料、すぐに割れたり欠けたりする材料、硬すぎて工具がダメになってしまう材料など、お客さまにもご迷惑をおかけしながら、様々な樹脂・プラスチックのそれぞれの特性を体得してきました。樹脂・プラスチックの発展と共に育ってきた樹脂切削レスキュー工場には、その性質に関する有形無形の知識と経験が蓄積されています。

そんな私たちにとっては、お客様に依頼された部品の用途をヒアリングした際「何故この素材を使うのか?」と首をひねってしまう局面も、実は数多くあります。樹脂・プラスチックと一言でいっても、その材質は数十種類。フィラー入りも含めると膨大な種類となります。設計者の方々も、その全てを検討するわけにはいかないのだと拝察します。

樹脂加工レスキュー工場では、用途に合わせて最適な材質をご提案させていただきます。

樹脂加工レスキュー工場では、営業担当者のほとんどが3DCADの技術者です。また、加工に関する知識も豊富に持ち合わせており、部品の用途に合わせて最適な仕様をご提案することができます。

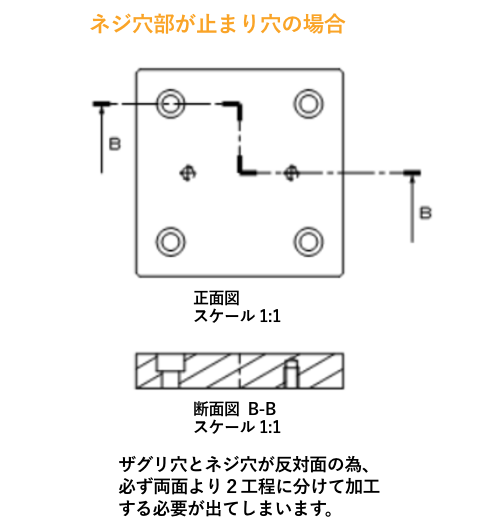

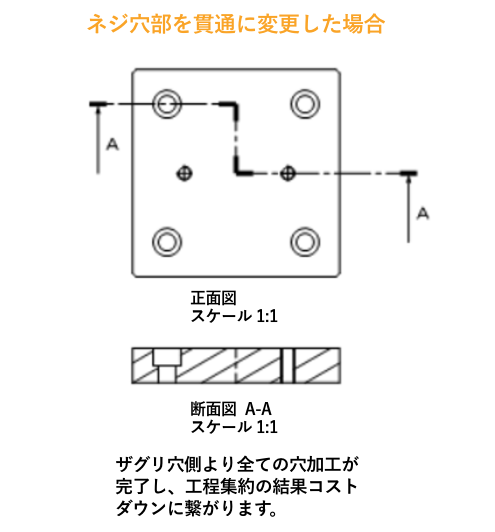

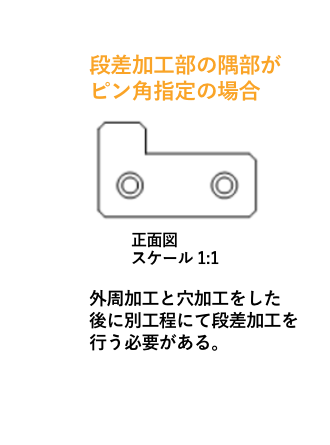

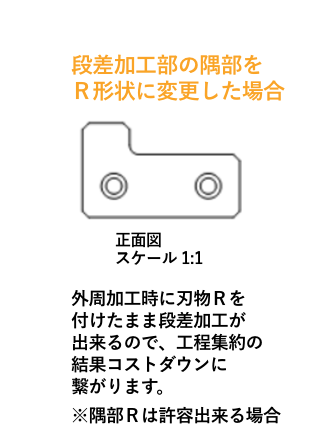

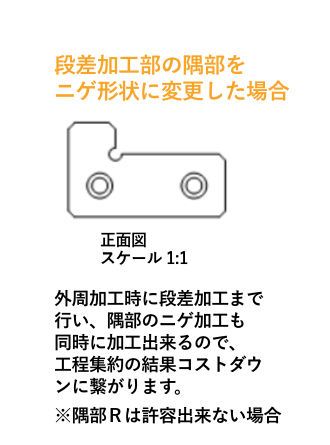

例えば穴加工や切り欠き加工の場合を挙げます。

他にも、一体加工品から分割形状への変更や、2部品に分かれている接合方法をネジ締結から接着溶接構造への変更などが有効な場合もあります。

また、透明素材の可視化部品では、アクリルを使用してバフ仕上げの部品が一般的ですが、これは手作業の占める割合が高くコストも高い傾向にあります。溶剤による艶出し仕上げがコストダウンに有効な場合もあります。

安全カバーやボビンの側板の様に、大きさに若干の変更が許容される製品の場合は、樹脂素材の規格サイズを考慮して材料費を削減するのは効果として大きいです。

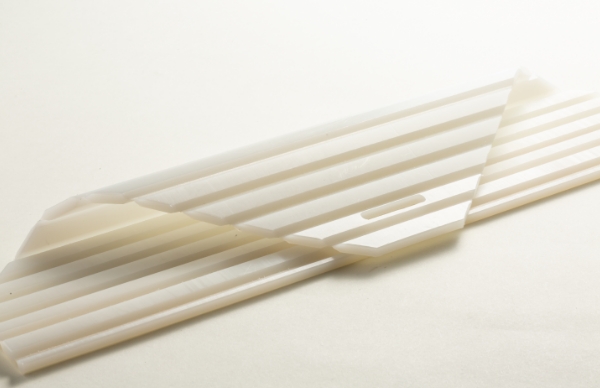

樹脂素材の代表的な規格サイズは下記になります。

単位:mm

| アクリル樹脂: | 1000×2000、915×1830、1100×1380等 |

|---|---|

| 硬質塩化ビニル: | 1000×2000、1200×2400等 |

| エンプラ素材: | 500×1000、600×1200等 |

※代表値になりますので、実際に検討される場合は材質のグレードや厚みによっても規格が違いますので都度お問い合わせください。

金属と樹脂・プラスチックでは、それぞれメリットとデメリットがあります。その部品の用途に合わせて、切り替えた場合の影響を考慮する必要があります。樹脂加工レスキュー工場では、豊富な知識と経験を活かして最適な材質と最適な工法をご提案いたします。

(金属と比較して)

- 軽い(比重が鉄の約1/5)

- 錆びない

- 耐薬品性に優れる

- 絶縁性がある

- 断熱性が高い(熱伝導率が悪い)

- 摺動性がある

- 非粘着性(PTFE)

- 磁性体を持っていないので磁石に付かない

- 透明のモノがある

(金属と比較して)

- 熱に弱い(一般グレードで100℃前後、特殊なモノでも300℃以下)

- 機械強度が弱い

- 線膨張係数が大きく、寸法が温度の影響を受けやすい。

- 吸水する樹脂もある(寸法変化の原因に繋がる)

- 静電気を帯びやすい

- 有機溶剤に弱い材質もある(溶剤接着が可能な樹脂材全般)

お問い合わせいただく際に、以下の情報等をお聞きしています。

・ご使用環境について

使用環境下の温度、溶剤雰囲気等

・要求性能

透明の要不要、耐薬品性能(具体的な薬品名や濃度・温度)、耐電性能、摺動性能等

これらを元に最適な材質や工法を考慮した形状を提案します。

![サン樹脂の独創性 [ORIGINALITY]](/images/originality/page_title_originality.png)

![サン樹脂の独創性 [ORIGINALITY]](/images/originality/page_title_originality_tb.png)

![会社情報 [COMPANY INFO]](/images/top/top_title_company.png)

![会社情報 [COMPANY INFO]](/images/dia_company.png)

![会社情報 [COMPANY INFOCOMPANY INFO]](/images/title_company_info.png)

![アクセスマップ [ACCESS MAP]](/images/bt_accessmap.png)

![アクセスマップ [ACCESS MAP]](/images/bt_accessmap_sp.png)

![お問い合わせ [CONTACT US]](https://sunjushi.co.jp/images/footer_contactus.png)