樹脂加工レスキュー工場では、プラスチック製の板や丸棒を切ったり貼ったり削ったりして作られた工業用部品を、弊社自慢の技術者たちの手で作り上げます。金型不要、高精度な製品を1個から製作し、お客様に提供しています。

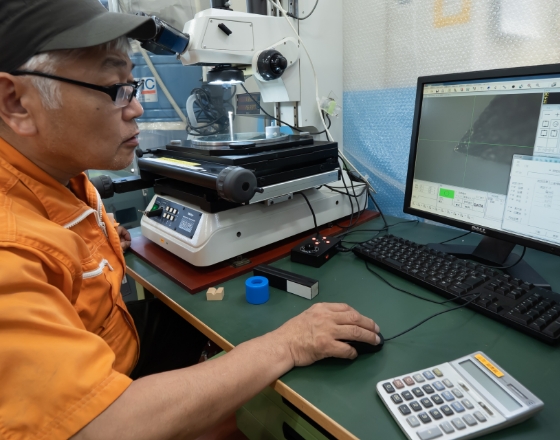

樹脂・プラスチックの切削加工は業界としては大変小さく、専用の工具はほとんど流通していません。通常は市販の金属加工用工具を転用していますが、そのままでは品質要求(特に切削面の仕上がりやバリの除去)やコスト要求を満たすことが難しいケースや、そもそも加工ができないというケースも発生します。

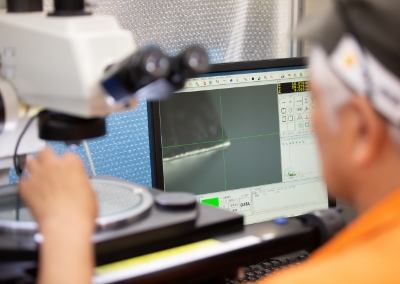

樹脂加工レスキュー工場では、社内で工具を自作します。また、市販の工具にひと手間をかけることも、日常的に行っています。社内の工具顕微鏡で確認をしながら、樹脂・プラスチックの特性に合わせた刃先を作る事で、ひと味違う切削面の仕上がりやバリの最小化、抜本的なコスト削減を実現します。また、そのノウハウを活かし、工具専門メーカーと協力しながら特殊工具を開発製造することにも取り組んでいます。

表面粗さ加工実績一覧表

| 材質 | 算術平均粗さRa | 最大高さRz(Rmax) | 二乗平均平方根粗さRq |

|---|---|---|---|

| MC901 | 0.16 | 0.95 | 0.21 |

| POM | 0.15 | 0.81 | 0.18 |

| PMMA | 0.15 | 0.83 | 0.20 |

| PP | 0.16 | 0.93 | 0.23 |

| UPE | 0.31 | 1.59 | 0.39 |

| PPS | 0.33 | 1.80 | 0.42 |

| PEEK | 0.17 | 1.02 | 0.22 |

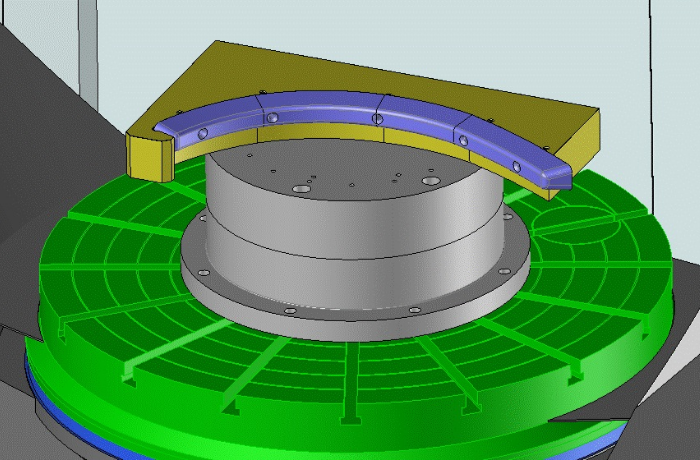

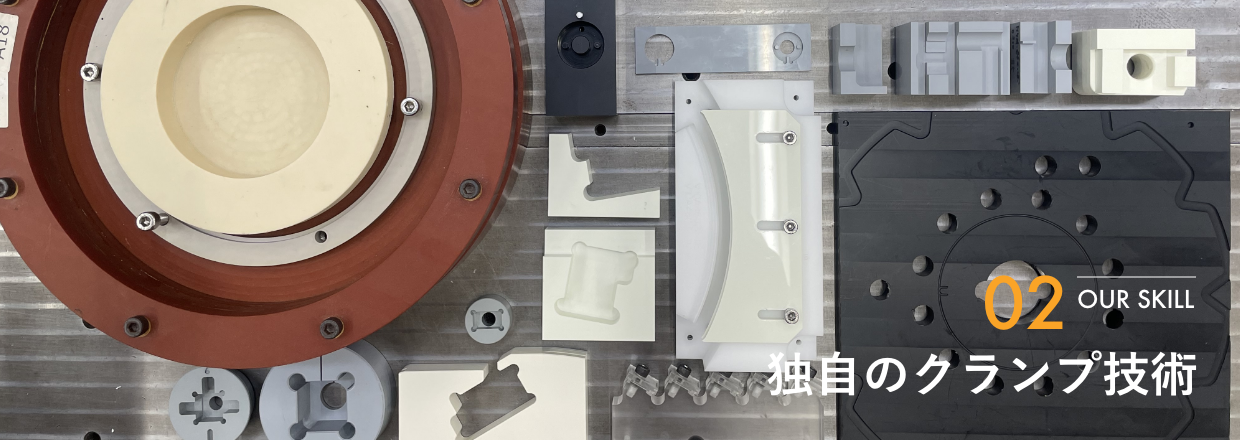

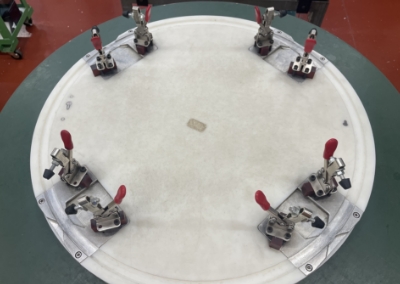

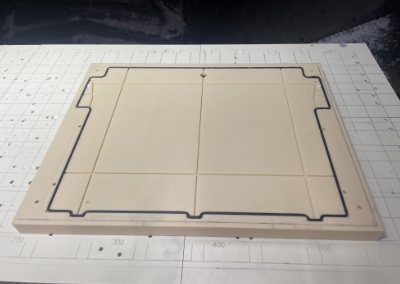

樹脂・プラスチックは金属に比べて硬度が低い為、金属切削加工と同じ方法でクランプすると変形が起こります。また磁性も持たない為、マグネットクランプも使うことができません。厳しい精度や幾何公差が要求される場合、材料に力をかけない、かつ切削抵抗に耐える事のできるクランプをする必要があります。また、小ロット多品種の特性上できるだけ専用治具を作らない、必要なときもできるだけ簡便に専用治具を作る必要があります。

樹脂加工レスキュー工場では、「できないは言わない」をモットーに、樹脂・プラスチック加工に40年以上取り組んできました。その長い歴史の中で、素材の特性と製品の形状、それに求められる加工方法にあわせ、専用治具を必要としないクランプ技術を開発してきました。また、どうしても必要な場合には、自社で設計をした専用治具を数多く製作してきました。その結果今では20種類を超えるクランプ技術を、ノウハウとして保持しています。

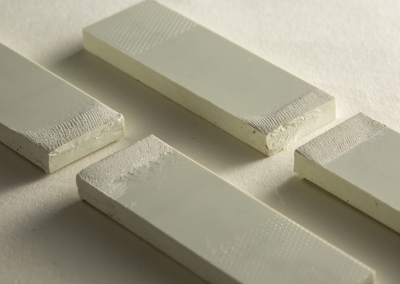

樹脂・プラスチックの加工は、機械加工だけではありません。「曲げる」や「接ぐ」など、金属加工で言えば板金加工に使われる技術も数多く存在します。その技術は職人による手作業で、かなり感覚的な側面があります。特に「接ぐ」技術の中でも「溶接」と「接着」は、破壊検査でしか強度を保証できない為、ISO9001では「特殊工程」と定義されます。

樹脂加工レスキュー工場では、ばらつき易い手作業の品質を一定にするために、作業手順書や作業標準書の整備などの「作業工程管理」とJIS Z 3831を用いた年1回の溶接技術認定や社内検定などの「作業者の力量管理」を徹底しています。

また、継続的に製品を供給していくためには、「継続雇用」と「職人を育てる仕組み」が重要です。10年以上継続している新卒採用と作業の標準化を推進して「人が育つ環境」をつくる事で、お客様にとって信頼に足るパートナーとなることを目指しています。

作業標準書

溶接試験片

先輩からのきめ細やかな指導

![サン樹脂の独創性 [ORIGINALITY]](/images/originality/page_title_originality.png)

![サン樹脂の独創性 [ORIGINALITY]](/images/originality/page_title_originality_tb.png)

![会社情報 [COMPANY INFO]](/images/top/top_title_company.png)

![会社情報 [COMPANY INFO]](/images/dia_company.png)

![会社情報 [COMPANY INFOCOMPANY INFO]](/images/title_company_info.png)

![アクセスマップ [ACCESS MAP]](/images/bt_accessmap.png)

![アクセスマップ [ACCESS MAP]](/images/bt_accessmap_sp.png)

![お問い合わせ [CONTACT US]](https://sunjushi.co.jp/images/footer_contactus.png)